Logiciel de GMAO: définition, avantages, best practices

Voici un guide complet sur la GMAO: logiciels, définitions, avantages et inconvénients, bonnes pratiques

Introduction :

- Contexte de l'utilisation de la GMAO dans les opérations de maintenance

- Importance de la maintenance efficace pour les entreprises

Section 1 : Qu'est-ce que la GMAO ?

- Définition et principes de base de la GMAO

- Objectifs et avantages de l'implémentation d'un système de GMAO

- Fonctionnalités clés d'un système de GMAO

Section 2 : Les bénéfices de la GMAO dans les opérations de maintenance

- Amélioration de la planification et de l'ordonnancement des tâches de maintenance

- Réduction des temps d'arrêt non planifiés grâce à une maintenance préventive

- Optimisation des stocks et des approvisionnements de pièces détachées

- Suivi précis des activités de maintenance et génération de rapports d'analyse

Section 3 : Étapes clés pour une implémentation réussie de la GMAO

- Évaluation des besoins spécifiques de l'entreprise en matière de maintenance

- Sélection du système de GMAO approprié

- Planification et gestion du projet d'implémentation

- Formation des utilisateurs et adoption du système de GMAO

Section 4 : Meilleures pratiques pour maximiser les avantages de la GMAO

- Intégration de la GMAO avec d'autres systèmes d'information de l'entreprise (ERP, CRM, etc.)

- Collecte et utilisation des données de maintenance pour l'amélioration continue

- Collaboration entre les équipes de maintenance et les autres départements de l'entreprise

- Suivi des indicateurs de performance clés pour évaluer l'efficacité de la GMAO

Introduction

Contexte de l'utilisation de la GMAO dans les opérations de maintenance

La gestion de la maintenance est un aspect crucial pour toute entreprise qui souhaite maintenir ses équipements, ses installations et ses actifs en bon état de fonctionnement. Traditionnellement, la maintenance était souvent réactive, avec des interventions uniquement lorsque des pannes ou des défaillances se produisaient, ce qui entraînait des temps d'arrêt coûteux et une utilisation inefficace des ressources.

Cependant, avec l'avènement de la technologie de l'information et des systèmes informatisés, de nouvelles méthodes de gestion de la maintenance ont émergé, dont la Gestion de la Maintenance Assistée par Ordinateur (GMAO). La GMAO est un système informatique qui permet de gérer l'ensemble des activités de maintenance, depuis la planification et la programmation des tâches jusqu'au suivi et à l'analyse des données de maintenance.

L'utilisation de la GMAO présente de nombreux avantages pour les opérations de maintenance :

1.Planification et ordonnancement efficaces : La GMAO permet de planifier et d'ordonnancer les tâches de maintenance de manière plus efficace, en tenant compte des priorités, des ressources disponibles et des contraintes de temps. Cela permet d'optimiser l'utilisation des ressources et de réduire les temps d'arrêt non planifiés.

2.Maintenance préventive : La GMAO facilite la mise en place d'un programme de maintenance préventive en générant automatiquement des rappels pour les inspections, les entretiens et les remplacements périodiques. Cela permet de détecter et de corriger les problèmes potentiels avant qu'ils ne deviennent critiques, réduisant ainsi les coûts de réparation et les temps d'arrêt.

3.Suivi et historique des activités de maintenance : La GMAO enregistre et conserve un historique détaillé de toutes les activités de maintenance, y compris les interventions effectuées, les pièces utilisées et les coûts associés. Cela permet d'avoir une traçabilité complète des opérations de maintenance et facilite l'analyse des tendances, l'identification des problèmes récurrents et l'amélioration continue des processus.

4.Gestion des stocks et des approvisionnements : La GMAO offre la possibilité de gérer efficacement les stocks de pièces détachées en générant des alertes de réapprovisionnement et en optimisant les niveaux de stock en fonction des besoins réels. Cela réduit les coûts liés aux stocks excédentaires ou insuffisants et garantit la disponibilité des pièces nécessaires au bon moment.

5.Rapports d'analyse et prise de décision : La GMAO génère des rapports d'analyse détaillés sur les performances de la maintenance, tels que les temps d'arrêt, les coûts, les délais d'intervention, etc. Ces rapports permettent aux gestionnaires de prendre des décisions éclairées pour optimiser les processus de maintenance, allouer les ressources de manière plus efficace et améliorer la rentabilité globale de l'entreprise.

Importance de la maintenance efficace pour les entreprises

- Introduction à l'importance de la maintenance efficace :

- La maintenance efficace joue un rôle essentiel dans la réussite globale des entreprises.

- La performance des équipements, des installations et des actifs est directement liée à la productivité, à la qualité des produits/services et à la satisfaction des clients.

- Une maintenance inefficace peut entraîner des temps d'arrêt coûteux, des interruptions de production, des pannes fréquentes et une utilisation inadéquate des ressources.

- Réduction des coûts de maintenance :

- Une maintenance efficace permet de réduire les coûts associés à la réparation, au remplacement et à la gestion des équipements.

- Des interventions préventives régulières réduisent les risques de défaillance majeure et de coûts de réparation imprévus.

- L'optimisation des stocks de pièces détachées permet de minimiser les coûts liés aux stocks excédentaires ou aux retards de réapprovisionnement.

- Amélioration de la disponibilité des équipements :

- Une maintenance efficace garantit la disponibilité des équipements lorsque cela est nécessaire, réduisant ainsi les temps d'arrêt non planifiés.

- Des programmes de maintenance préventive adéquats permettent d'anticiper les problèmes potentiels et de les résoudre avant qu'ils n'affectent la production.

- L'utilisation de la GMAO facilite la planification et l'exécution des tâches de maintenance, optimisant ainsi la disponibilité des équipements.

- Optimisation des performances opérationnelles :

- La maintenance efficace contribue à améliorer les performances opérationnelles globales de l'entreprise.

- Des équipements bien entretenus fonctionnent de manière plus fiable, offrant une meilleure qualité de production et une plus grande satisfaction client.

- Une planification précise des tâches de maintenance permet d'optimiser l'utilisation des ressources et d'améliorer l'efficacité des processus.

- Sécurité et conformité réglementaire :

- Une maintenance efficace inclut des activités de vérification et de mise à jour des équipements pour garantir leur sécurité et leur conformité aux normes réglementaires.

- Des inspections régulières, des réparations et des maintenances préventives aident à prévenir les accidents et à assurer la sécurité des employés et de l'environnement de travail.

- Une maintenance appropriée permet également de se conformer aux réglementations en vigueur, évitant ainsi les amendes et les conséquences juridiques.

En conclusion, la maintenance efficace est cruciale pour les entreprises, car elle permet de réduire les coûts, d'améliorer la disponibilité des équipements, d'optimiser les performances opérationnelles et de garantir la sécurité et la conformité réglementaire. Une gestion efficace de la maintenance contribue à la rentabilité et à la compétitivité globale de l'entreprise.

Qu’est-ce que la GMAO ?

Définition et principes de base de la GMAO

- Introduction à la Gestion de la Maintenance Assistée par Ordinateur (GMAO) :

- La GMAO est un système informatique utilisé pour gérer les activités de maintenance au sein d'une entreprise.

- Elle intègre des fonctionnalités de planification, d'exécution, de suivi et d'analyse des opérations de maintenance.

- Définition de la GMAO :

- La GMAO est un ensemble de processus et d'outils qui permettent de gérer efficacement la maintenance des équipements, des installations et des actifs d'une organisation.

- Elle vise à optimiser les performances des actifs, à minimiser les temps d'arrêt, à prolonger leur durée de vie et à réduire les coûts de maintenance.

- Principes de base de la GMAO :

- Planification et programmation : La GMAO permet de planifier et de programmer les tâches de maintenance de manière efficace, en tenant compte des priorités, des ressources disponibles et des contraintes de temps. Cela permet d'optimiser l'utilisation des ressources et de minimiser les temps d'arrêt non planifiés.

- Suivi et historique des activités : La GMAO enregistre et conserve un historique détaillé de toutes les activités de maintenance, y compris les interventions réalisées, les pièces utilisées et les coûts associés. Cela permet d'avoir une traçabilité complète des opérations de maintenance et facilite l'analyse des tendances, l'identification des problèmes récurrents et l'amélioration continue des processus.

- Maintenance préventive : La GMAO facilite la mise en place d'un programme de maintenance préventive en générant automatiquement des rappels pour les inspections, les entretiens et les remplacements périodiques. Cela permet de détecter et de corriger les problèmes potentiels avant qu'ils ne deviennent critiques, réduisant ainsi les coûts de réparation et les temps d'arrêt.

- Gestion des stocks et des approvisionnements : La GMAO offre la possibilité de gérer efficacement les stocks de pièces détachées en générant des alertes de réapprovisionnement et en optimisant les niveaux de stock en fonction des besoins réels. Cela réduit les coûts liés aux stocks excédentaires ou insuffisants et garantit la disponibilité des pièces nécessaires au bon moment.

- Rapports d'analyse et prise de décision : La GMAO génère des rapports d'analyse détaillés sur les performances de la maintenance, tels que les temps d'arrêt, les coûts, les délais d'intervention, etc. Ces rapports permettent aux gestionnaires de prendre des décisions éclairées pour optimiser les processus de maintenance, allouer les ressources de manière plus efficace et améliorer la rentabilité globale de l'entreprise.

La GMAO, en tant que système informatisé, offre une approche systématique et intégrée pour gérer les opérations de maintenance, permettant ainsi aux entreprises d'améliorer leur efficacité, de réduire les coûts et de maximiser la disponibilité et la durée de vie

Objectifs et avantages de l'implémentation d'un système de GMAO

- Objectifs de l'implémentation d'un système de GMAO :

- Améliorer la gestion et la planification des activités de maintenance.

- Réduire les temps d'arrêt imprévus et les interruptions de production.

- Optimiser l'utilisation des ressources et réduire les coûts de maintenance.

- Prolonger la durée de vie des équipements et améliorer leur performance.

- Assurer la conformité aux normes réglementaires et de sécurité.

- Faciliter l'analyse des données de maintenance pour l'amélioration continue.

- Avantages de l'implémentation d'un système de GMAO :

- Optimisation de la planification et de l'ordonnancement : Un système de GMAO permet d'optimiser la planification et l'ordonnancement des tâches de maintenance en tenant compte des priorités, des ressources disponibles et des contraintes de temps. Cela permet de réduire les temps d'arrêt non planifiés et d'optimiser l'utilisation des ressources.

- Maintenance préventive efficace : Grâce à la GMAO, il est possible de mettre en place un programme de maintenance préventive en générant automatiquement des rappels pour les inspections, les entretiens et les remplacements périodiques. Cela permet de prévenir les pannes majeures, de prolonger la durée de vie des équipements et de réduire les coûts de réparation.

- Gestion optimisée des stocks et des approvisionnements : La GMAO facilite la gestion des stocks de pièces détachées en générant des alertes de réapprovisionnement et en optimisant les niveaux de stock en fonction des besoins réels. Cela permet de minimiser les coûts liés aux stocks excédentaires ou insuffisants et d'assurer la disponibilité des pièces nécessaires au bon moment.

- Suivi précis des activités de maintenance : Un système de GMAO enregistre et conserve un historique détaillé de toutes les activités de maintenance, ce qui facilite la traçabilité des opérations, l'analyse des tendances et l'identification des problèmes récurrents. Cela permet d'améliorer la prise de décision et de mettre en place des actions correctives appropriées.

- Rapports d'analyse et amélioration continue : La GMAO génère des rapports d'analyse détaillés sur les performances de la maintenance, tels que les temps d'arrêt, les coûts, les délais d'intervention, etc. Ces rapports permettent d'évaluer l'efficacité des processus, d'identifier les domaines d'amélioration et de prendre des décisions éclairées pour optimiser la gestion de la maintenance.

- Amélioration de la sécurité et de la conformité : Un système de GMAO facilite la gestion des activités de vérification, de maintenance et de conformité réglementaire. Il permet de suivre les inspections, de planifier les actions préventives pour garantir la sécurité des employés et de l'environnement, et de s'assurer que les équipements sont conformes aux normes et réglementations en vigueur.

Fonctionnalités clés d'un système de GMAO

1.Gestion des actifs

Suivi des équipements : Un système de GMAO permet de créer une base de données complète des équipements, en enregistrant les informations clés telles que les caractéristiques techniques, les garanties, les numéros de série, etc. Cela facilite la gestion et la traçabilité des actifs.

Historique des équipements : La GMAO enregistre l'historique des activités de maintenance pour chaque équipement, y compris les réparations effectuées, les pièces remplacées et les coûts associés. Cela permet d'avoir une vue complète de l'historique de chaque actif, facilitant ainsi la prise de décision concernant les réparations, les remplacements ou les améliorations.

Gestion des calendriers : Un système de GMAO offre la possibilité de planifier et de programmer les activités de maintenance préventive, en générant des rappels pour les inspections, les entretiens réguliers, les lubrifications, etc. Cela garantit que les tâches sont effectuées de manière régulière et conforme aux calendriers établis.

2.Gestion des ordres de travail

Création et attribution des ordres de travail : La GMAO permet de créer et d'attribuer des ordres de travail pour les activités de maintenance. Les demandes de travail peuvent être générées manuellement ou automatiquement en fonction des inspections, des demandes des utilisateurs ou des défaillances détectées. Les ordres de travail sont ensuite assignés aux techniciens appropriés.

Suivi des ordres de travail : Le système de GMAO permet de suivre l'état d'avancement des ordres de travail, en enregistrant les délais, les activités réalisées, les pièces utilisées, etc. Cela permet aux gestionnaires de surveiller le progrès des travaux, d'identifier les goulots d'étranglement et d'ajuster les ressources si nécessaire.

Historique des interventions : La GMAO enregistre l'historique des interventions effectuées pour chaque ordre de travail, fournissant ainsi un historique détaillé des activités de maintenance réalisées sur les équipements. Cela facilite l'analyse des problèmes récurrents, l'évaluation de l'efficacité des interventions et l'amélioration continue des processus.

3.Gestion des stocks et des pièces détachées

Suivi des stocks : Un système de GMAO permet de gérer les stocks de pièces détachées en enregistrant les quantités disponibles, les emplacements, les dates de réapprovisionnement, etc. Cela facilite la gestion des stocks et évite les ruptures ou les surstocks.

Approvisionnement et commandes : La GMAO génère des alertes de réapprovisionnement automatiques lorsque les niveaux de stock atteignent un seuil critique. Elle facilite également la gestion des commandes de pièces détachées en enregistrant les fournisseurs, les délais de livraison et les coûts associés.

Historique des pièces détachées : Le système de GMAO conserve un historique des pièces détachées utilisées pour chaque ordre de travail, en enregistrant les quantités, les dates d'utilisation et les équipements auxquels elles ont été attribuées. Cela permet de suivre précisément les pièces détachées utilisées dans le cadre des activités de maintenance et de disposer d'un historique complet des consommations.

Section 2 : Les bénéfices de la GMAO dans les opérations de maintenance

Amélioration de la planification et de l'ordonnancement des tâches de maintenance

Pour améliorer la planification et l'ordonnancement des tâches de maintenance, un système de GMAO offre les fonctionnalités suivantes :

1.Gestion des priorités

La GMAO permet de définir et de gérer les priorités des tâches de maintenance en fonction de leur criticité, de l'impact sur la production ou de tout autre critère défini par l'entreprise. Cela permet de hiérarchiser les travaux et de s'assurer que les tâches les plus importantes sont traitées en premier.

2.Calendrier de maintenance préventive

Le système de GMAO facilite la planification et le suivi des activités de maintenance préventive. Il permet de définir des calendriers pour les inspections, les lubrifications, les vérifications régulières, etc. Les rappels automatiques sont générés pour assurer que ces tâches sont effectuées à temps, ce qui réduit le risque de défaillance des équipements.

3.Planification des ressources

La GMAO permet d'affecter les ressources nécessaires à chaque tâche de maintenance, qu'il s'agisse de techniciens, d'outils, d'équipements ou de pièces détachées. Les fonctionnalités de planification permettent de visualiser les disponibilités des ressources et d'attribuer les tâches aux techniciens compétents, en tenant compte de leur charge de travail et de leurs compétences spécifiques.

4.Optimisation des trajets et des déplacements

Lorsque plusieurs tâches de maintenance sont programmées, la GMAO peut optimiser les trajets et les déplacements des techniciens pour minimiser les temps de déplacement et les coûts associés. Cela permet d'optimiser l'utilisation du temps des techniciens et de réduire les coûts de déplacement.

5.Gestion des délais et des dépendances

La GMAO permet de définir les délais nécessaires pour chaque tâche de maintenance et d'établir des dépendances entre les différentes tâches. Cela facilite la planification en s'assurant que les tâches sont réalisées dans le bon ordre et respectent les contraintes de temps.

6.Suivi en temps réel

Avec un système de GMAO, il est possible de suivre en temps réel l'état d'avancement des travaux de maintenance. Les techniciens peuvent mettre à jour les informations sur les tâches réalisées, les pièces utilisées et les éventuels problèmes rencontrés. Cela permet aux gestionnaires de surveiller la progression des travaux et de prendre des décisions en temps opportun.

7.Optimisation des ressources

Grâce aux fonctionnalités de reporting et d'analyse de la GMAO, il est possible d'identifier les inefficacités et les goulots d'étranglement dans les processus de maintenance. Cela permet d'ajuster la planification et l'ordonnancement des tâches pour optimiser l'utilisation des ressources disponibles et améliorer l'efficacité globale de la maintenance.

Réduction des temps d'arrêt non planifiés grâce à une maintenance préventive

La réduction des temps d'arrêt non planifiés grâce à une maintenance préventive est l'un des avantages clés de l'implémentation d'un système de GMAO. Voici comment cela peut être détaillé :

1. Identification des tâches de maintenance préventive

La GMAO permet d'identifier les tâches de maintenance préventive nécessaires pour chaque équipement. Ces tâches peuvent inclure des inspections régulières, des vérifications, des remplacements périodiques de pièces ou des opérations de lubrification. En créant un plan de maintenance préventive, les techniciens peuvent effectuer ces tâches à intervalles réguliers pour éviter les défaillances imprévues.

2. Calendrier et rappels automatiques

Le système de GMAO permet de programmer les tâches de maintenance préventive dans un calendrier. Les rappels automatiques sont générés pour informer les techniciens de l'approche des dates de maintenance préventive. Cela garantit que les tâches sont effectuées à temps et de manière cohérente, réduisant ainsi les risques de pannes imprévues.

3. Suivi des activités de maintenance

La GMAO enregistre toutes les activités de maintenance préventive effectuées sur les équipements. Cela inclut les dates, les techniciens responsables, les tâches réalisées et les pièces utilisées. Le suivi précis de ces activités permet de vérifier la conformité aux calendriers de maintenance préventive et d'identifier tout écart ou retard.

4. Analyse des données et tendances

Grâce à la collecte et à l'analyse des données de maintenance préventive, la GMAO permet de détecter les tendances et les problèmes récurrents. En identifiant les équipements qui nécessitent des interventions plus fréquentes ou des réparations plus importantes, les gestionnaires peuvent prendre des mesures correctives pour éviter les temps d'arrêt non planifiés à l'avenir.

5. Prise de décision basée sur les données

Les rapports et les analyses générés par la GMAO fournissent aux gestionnaires des informations précieuses pour prendre des décisions éclairées. Ils peuvent visualiser les performances de la maintenance préventive, les coûts associés, l'efficacité des interventions et les impacts sur la disponibilité des équipements. Cela permet d'optimiser les stratégies de maintenance et de réduire les temps d'arrêt non planifiés.

6. Réduction des pannes majeures

En effectuant régulièrement des inspections et des opérations de maintenance préventive, les problèmes potentiels sont identifiés et résolus avant qu'ils ne se transforment en pannes majeures. Cela permet de minimiser les temps d'arrêt coûteux et les réparations d'urgence, ce qui a un impact positif sur la productivité globale de l'entreprise.

En résumé, l'implémentation d'un système de GMAO facilite la mise en place d'une maintenance préventive efficace, ce qui permet de réduire les temps d'arrêt non planifiés. La planification et la programmation des tâches de maintenance préventive, le suivi des activités, l'analyse des données et la prise de décision basée sur les informations fournies par la GMAO sont autant d'éléments clés pour minimiser les pannes imprévues et optimiser la disponibilité des équipements.

Optimisation des stocks et des approvisionnements de pièces détachées

L'optimisation des stocks et des approvisionnements de pièces détachées est un autre avantage important de l'implémentation d'un système de GMAO. Voici comment cette partie du plan peut être détaillée :

1.Gestion des stocks de pièces détachées

La GMAO permet de gérer de manière centralisée et précise les stocks de pièces détachées. Les informations telles que les quantités disponibles, les emplacements de stockage, les numéros de série et les dates d'expiration peuvent être enregistrées dans le système. Cela facilite la surveillance des niveaux de stock et évite les problèmes liés aux ruptures de stock ou aux surstocks.

2.Suivi des consommations et des demandes de pièces détachées

Le système de GMAO enregistre les demandes de pièces détachées émises par les techniciens lors des ordres de travail. Cela permet de suivre précisément les consommations de pièces détachées et d'identifier les besoins de réapprovisionnement en temps réel. Les gestionnaires peuvent ainsi anticiper les demandes, optimiser les commandes et éviter les délais induits par les approvisionnements urgents.

3.Gestion des fournisseurs

La GMAO permet de répertorier les informations relatives aux fournisseurs de pièces détachées. Les coordonnées des fournisseurs, les conditions d'achat, les délais de livraison et les prix peuvent être enregistrés dans le système. Cette fonctionnalité facilite la recherche et la sélection des fournisseurs les plus fiables et les plus avantageux, ce qui contribue à l'optimisation des coûts et des délais d'approvisionnement.

4.Analyse des données de consommation

En collectant les données de consommation de pièces détachées, la GMAO permet d'effectuer des analyses approfondies. Ces analyses peuvent révéler des tendances de consommation, des pièces sujettes à des pannes fréquentes ou des problèmes de qualité. Sur la base de ces informations, les gestionnaires peuvent prendre des décisions éclairées pour ajuster les niveaux de stock, sélectionner des pièces de meilleure qualité ou explorer des alternatives plus économiques.

5.Optimisation des commandes et des délais de livraison

La GMAO facilite la gestion des commandes de pièces détachées en générant des alertes lorsque les niveaux de stock atteignent un seuil critique. Les commandes peuvent être passées de manière automatisée ou manuelle, en tenant compte des délais de livraison des fournisseurs. Cette fonctionnalité permet d'optimiser les délais de livraison et de minimiser les interruptions de maintenance dues à des pièces manquantes.

6.Réduction des coûts de stockage et des immobilisations financières

Grâce à une meilleure gestion des stocks, la GMAO permet de réduire les coûts liés au stockage excessif de pièces détachées. En évitant les surstocks inutiles, les entreprises peuvent libérer des immobilisations financières et réallouer les ressources financières de manière plus efficace.

7.Suivi des performances des fournisseurs

En enregistrant les informations relatives aux fournisseurs et aux commandes, la GMAO permet de suivre les performances des fournisseurs.

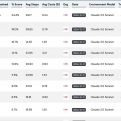

Suivi précis des activités de maintenance et génération de rapports d'analyse

Le suivi précis des activités de maintenance et la génération de rapports d'analyse sont des aspects essentiels de l'implémentation d'un système de GMAO. Voici comment cette partie du plan peut être détaillée :

1.Enregistrement détaillé des activités de maintenance

La GMAO permet d'enregistrer de manière précise toutes les activités de maintenance effectuées sur les équipements. Cela inclut les détails tels que les dates, les heures, les techniciens responsables, les tâches réalisées, les pièces utilisées, les coûts associés, etc. Ce suivi détaillé permet une traçabilité complète de toutes les opérations de maintenance.

2.Historique des interventions

La GMAO conserve un historique complet de toutes les interventions de maintenance effectuées. Cela permet de retracer l'historique des réparations, des entretiens préventifs, des inspections, des remplacements de pièces, etc. L'historique des interventions peut être utilisé pour analyser les performances passées, évaluer l'efficacité des actions prises et identifier les tendances ou les problèmes récurrents.

3.Génération de rapports d'activité

La GMAO permet de générer des rapports d'activité personnalisés pour suivre les performances de la maintenance. Ces rapports peuvent inclure des informations telles que les temps d'arrêt, les temps de réparation, les coûts, les taux de réussite des interventions, les niveaux de conformité aux calendriers de maintenance, etc. Les rapports d'activité offrent une vision globale des performances de la maintenance et facilitent l'analyse des données.

4.Analyse des tendances et des statistiques

Les données collectées par la GMAO peuvent être utilisées pour effectuer des analyses approfondies et identifier des tendances ou des modèles. L'analyse des tendances peut aider à anticiper les pannes, à optimiser les intervalles de maintenance préventive, à identifier les équipements les plus sujets aux pannes, etc. Les statistiques générées par la GMAO permettent de mesurer les performances de la maintenance et d'évaluer l'efficacité des actions prises.

5.Identification des zones d'amélioration

Grâce à l'analyse des données et des rapports générés par la GMAO, il est possible d'identifier les zones d'amélioration au sein du processus de maintenance. Cela peut inclure l'identification de tâches récurrentes nécessitant des interventions fréquentes, l'optimisation des délais de réparation, l'évaluation des coûts associés à la maintenance, etc. L'identification des zones d'amélioration permet de mettre en place des actions correctives ciblées pour améliorer l'efficacité et la rentabilité de la maintenance.

6.Prise de décision éclairée

Les rapports et les analyses générés par la GMAO fournissent aux gestionnaires des informations précieuses pour prendre des décisions éclairées. Ils peuvent identifier les domaines prioritaires nécessitant une attention particulière, évaluer les performances des équipes de maintenance, comparer les coûts de maintenance entre différents équipements ou sites, etc.

Section 3 : Étapes clés pour une implémentation réussie de la GMAO

Évaluation des besoins spécifiques de l'entreprise en matière de maintenance

La section sur les étapes clés pour une implémentation réussie de la GMAO peut inclure une évaluation des besoins spécifiques de l'entreprise en matière de maintenance. Voici comment cette partie du plan peut être détaillée :

1.Analyse des processus de maintenance existants

Avant d'implémenter un système de GMAO, il est essentiel d'analyser en détail les processus de maintenance existants dans l'entreprise. Cela comprend l'examen des procédures de planification et d'ordonnancement, des activités de suivi des équipements, de la gestion des pièces détachées, des rapports de maintenance, etc. L'objectif est de comprendre les forces et les faiblesses du système actuel afin de définir les améliorations nécessaires.

2.Identification des besoins spécifiques de l'entreprise

Chaque entreprise a des besoins uniques en matière de maintenance en fonction de son secteur d'activité, de ses équipements, de sa taille et de ses objectifs. Il est important d'identifier les besoins spécifiques de l'entreprise en termes de gestion des équipements, de planification des travaux, de suivi des activités de maintenance, de gestion des stocks, de génération de rapports, etc. Cette étape permet de définir les fonctionnalités clés requises dans le système de GMAO.

3.Consultation des parties prenantes

Pour garantir le succès de l'implémentation de la GMAO, il est essentiel de consulter les parties prenantes internes et externes. Cela comprend les gestionnaires de maintenance, les techniciens, les équipes opérationnelles, les fournisseurs de services, etc. Ces parties prenantes peuvent fournir des informations précieuses sur les besoins, les attentes et les contraintes liées à la maintenance. Leurs contributions aideront à façonner les objectifs et les paramètres de l'implémentation de la GMAO.

4.Définition des objectifs et des indicateurs de performance

Sur la base des besoins spécifiques identifiés, il est important de définir clairement les objectifs attendus de l'implémentation de la GMAO. Ces objectifs peuvent inclure l'amélioration de la productivité de la maintenance, la réduction des temps d'arrêt, l'optimisation des ressources, l'augmentation de la disponibilité des équipements, etc. En outre, des indicateurs de performance pertinents doivent être définis pour mesurer le succès de l'implémentation et suivre les progrès réalisés.

5.Évaluation des solutions de GMAO disponibles

Une fois les besoins spécifiques de l'entreprise définis, il est temps d'évaluer les différentes solutions de GMAO disponibles sur le marché. Cela implique de rechercher des fournisseurs qualifiés, de consulter les références, de réaliser des démonstrations et d'évaluer les fonctionnalités offertes par chaque solution. L'objectif est de sélectionner la solution qui répond le mieux aux besoins identifiés et qui est compatible avec l'infrastructure technologique existante de l'entreprise.

Sélection du système de GMAO approprié

La sélection du système de GMAO approprié est une étape cruciale pour garantir le succès de l'implémentation. Voici comment cette partie du plan peut être détaillée :

1.Analyse des besoins spécifiques de l'entreprise

Avant de commencer la recherche de systèmes de GMAO, il est essentiel de réaliser une analyse approfondie des besoins spécifiques de l'entreprise en matière de gestion de la maintenance. Cela inclut l'examen des processus de maintenance existants, des fonctionnalités requises, des contraintes techniques et budgétaires, ainsi que des attentes des utilisateurs et des parties prenantes.

2.Recherche des fournisseurs de GMAO

Il existe de nombreux fournisseurs de systèmes de GMAO sur le marché. Il est important de mener une recherche approfondie pour identifier les fournisseurs réputés et fiables qui répondent aux besoins spécifiques de l'entreprise. Cela peut se faire en consultant des références, en effectuant des recherches en ligne, en participant à des salons professionnels, en évaluant les témoignages d'autres clients, etc.

3.Évaluation des fonctionnalités du système de GMAO

Une fois une liste de fournisseurs potentiels établie, il est essentiel d'évaluer les fonctionnalités offertes par chaque système de GMAO. Ces fonctionnalités peuvent inclure la planification et l'ordonnancement des travaux de maintenance, le suivi des équipements, la gestion des stocks et des pièces détachées, la génération de rapports d'analyse, l'intégration avec d'autres systèmes de l'entreprise, la convivialité de l'interface utilisateur, etc.

4.Réalisation de démonstrations et d'essais

Pour avoir une meilleure compréhension des capacités et de la convivialité d'un système de GMAO, il est recommandé de demander des démonstrations et de réaliser des essais. Cela permet de visualiser le fonctionnement du système, de poser des questions aux fournisseurs et de vérifier si les fonctionnalités répondent aux besoins spécifiques de l'entreprise. Les démonstrations et les essais aident également à évaluer la facilité d'utilisation du système et la convivialité de l'interface.

5.Évaluation de la fiabilité et du support du fournisseur

Outre les fonctionnalités du système de GMAO, il est important d'évaluer la fiabilité du fournisseur et la qualité de son support. Il est recommandé de vérifier la réputation du fournisseur, ses références clients, sa stabilité financière, ainsi que la disponibilité et la réactivité de son équipe de support technique. Un fournisseur fiable et réactif est essentiel pour assurer une implémentation réussie et un soutien continu.

6.Évaluation du coût et du retour sur investissement (ROI)

Enfin, il est crucial d'évaluer le coût total de possession du système de GMAO, y compris les frais de licence, les frais d'implémentation, les coûts de maintenance, les mises à jour, etc. Il est également important de considérer le retour sur investissement potentiel du système, en tenant compte des gains attendus en termes d'efficacité de la maintenance

Planification et gestion du projet d'implémentation

Prochainement

Formation des utilisateurs et adoption du système de GMAO

La formation des utilisateurs et l'adoption du système de GMAO sont des éléments essentiels pour assurer une transition fluide vers le nouvel outil de gestion de la maintenance. Voici comment cette partie du plan peut être détaillée :

1.Identification des utilisateurs clés

Il est important d'identifier les utilisateurs clés qui seront directement impliqués dans l'utilisation quotidienne du système de GMAO. Cela peut inclure les gestionnaires de maintenance, les techniciens, les planificateurs, les responsables des stocks, les équipes opérationnelles, etc. La participation active de ces utilisateurs clés est essentielle pour garantir l'adoption réussie du système.

2.Élaboration d'un plan de formation

Un plan de formation complet doit être développé pour préparer les utilisateurs à utiliser efficacement le système de GMAO. Le plan de formation devrait inclure des sessions de formation pratiques et interactives, adaptées aux besoins et aux compétences des différents utilisateurs. Il peut être utile d'organiser des formations en groupe, des sessions individuelles, des tutoriels en ligne, des guides d'utilisation, etc.

3.Formation initiale

Une fois le plan de formation établi, les sessions de formation initiale doivent être organisées pour les utilisateurs clés. Ces sessions permettent aux utilisateurs de se familiariser avec les fonctionnalités du système de GMAO, d'apprendre à effectuer les tâches de maintenance courantes, de comprendre les flux de travail et les meilleures pratiques, et de poser des questions aux formateurs. La formation initiale doit être interactive et pratique pour faciliter l'apprentissage.

4.Formation continue

La formation des utilisateurs ne s'arrête pas après la phase initiale. Il est important de prévoir des sessions de formation continue pour renforcer les connaissances et les compétences des utilisateurs. Cela peut inclure des séances de rappel, des formations avancées sur des fonctionnalités spécifiques, des mises à jour sur les nouvelles versions du système, etc. La formation continue permet aux utilisateurs d'exploiter pleinement les capacités du système de GMAO et d'améliorer leur efficacité.

5.Communication et support

Outre la formation, une communication claire et régulière doit être établie pour informer les utilisateurs des progrès de l'implémentation, des mises à jour du système, des conseils et des bonnes pratiques. Des canaux de communication tels que des réunions régulières, des bulletins d'information, des forums de discussion en ligne, etc., peuvent être utilisés pour favoriser l'échange d'informations et encourager les utilisateurs à partager leurs expériences et leurs suggestions.

6.Suivi de l'adoption du système

Il est essentiel de suivre et d'évaluer l'adoption du système de GMAO par les utilisateurs. Cela peut être fait en surveillant l'utilisation réelle du système, en recueillant des commentaires des utilisateurs, en effectuant des sondages de satisfaction, en identifiant les éventuels problèmes ou obstacles à l'adoption, et en mettant en place des mesures correctives si nécessaire. Le suivi de l'adoption permet de garantir que le système de GMAO est pleinement intégré dans les processus de travail de l'entreprise.

Section 4 : Meilleures pratiques pour maximiser les avantages de la GMAO

Intégration de la GMAO avec d'autres systèmes d'information de l'entreprise (ERP, CRM, etc.)

Dans la section sur les meilleures pratiques pour maximiser les avantages de la GMAO, l'intégration avec d'autres systèmes d'information de l'entreprise est un élément clé. Voici comment cette partie peut être développée sans répéter ce qui a déjà été mentionné dans cette conversation :

1.Évaluation des systèmes existants

Avant d'intégrer la GMAO avec d'autres systèmes d'information, il est important de réaliser une évaluation approfondie des systèmes déjà en place dans l'entreprise. Cela inclut les systèmes ERP (Enterprise Resource Planning), CRM (Customer Relationship Management), SCM (Supply Chain Management), etc. L'objectif est de comprendre comment ces systèmes fonctionnent, quelles données sont gérées et comment elles sont utilisées dans le contexte de la maintenance.

2.Identification des points d'intégration clés

Une fois les systèmes évalués, il est nécessaire d'identifier les points d'intégration clés entre la GMAO et les autres systèmes d'information. Cela peut inclure l'échange de données sur les équipements, les pièces détachées, les commandes, les fournisseurs, les clients, les contrats de maintenance, etc. L'objectif est de s'assurer que les informations pertinentes circulent de manière fluide entre les différents systèmes, évitant ainsi la duplication des données et les erreurs potentielles.

3.Mise en place de l'intégration technique

Une fois les points d'intégration identifiés, il est nécessaire de mettre en place les mécanismes techniques pour permettre cette intégration. Cela peut être réalisé par le biais d'interfaces de programmation d'applications (API), de connecteurs spécifiques, de protocoles d'échange de données, etc. Il est important de travailler en étroite collaboration avec les équipes techniques responsables des différents systèmes pour s'assurer que l'intégration se déroule de manière harmonieuse.

4.Synchronisation des données

L'intégration des systèmes d'information implique souvent la synchronisation des données entre la GMAO et les autres systèmes. Il est important d'établir des règles claires concernant la fréquence de synchronisation, les données à transférer, les processus de validation et de nettoyage des données, etc. Une synchronisation régulière et fiable des données garantit que toutes les parties impliquées ont accès aux informations les plus à jour et cohérentes.

5.Utilisation de données croisées

L'intégration de la GMAO avec d'autres systèmes offre également la possibilité d'utiliser des données croisées pour une meilleure prise de décision. Par exemple, les données de maintenance peuvent être croisées avec les données de l'ERP pour analyser les coûts de maintenance par équipement, les données de maintenance préventive peuvent être utilisées pour planifier les activités de service client dans le CRM, etc. Cette utilisation de données croisées permet une vue d'ensemble plus complète et une prise de décision plus éclairée.

6.Surveillance et maintenance de l'intégration

Une fois l'intégration réalisée, il est important de surveiller en continu le bon fonctionnement de l'intégration et de procéder à des ajustements si nécessaire.

Collecte et utilisation des données de maintenance pour l'amélioration continue

Dans la section sur les meilleures pratiques pour maximiser les avantages de la GMAO, la collecte et l'utilisation des données de maintenance pour l'amélioration continue sont essentielles. Voici comment cette partie peut être détaillée sans répéter ce qui a déjà été mentionné dans cette conversation :

1.Définition des indicateurs clés de performance (KPI)

Pour collecter efficacement les données de maintenance, il est important de définir les indicateurs clés de performance pertinents pour l'entreprise. Ces KPI peuvent inclure le temps moyen de réparation (MTTR), le taux de disponibilité des équipements, le coût de la maintenance par équipement, le taux de défaillance, etc. La définition des KPI permet de mesurer les performances actuelles et de déterminer les domaines nécessitant des améliorations.

2.Collecte des données en temps réel

La GMAO permet de collecter des données de maintenance en temps réel, telles que les demandes d'intervention, les heures de travail, les pièces utilisées, les temps d'arrêt, etc. Il est important de mettre en place des mécanismes pour capturer ces données de manière précise et fiable. Cela peut être réalisé en utilisant des dispositifs de suivi automatisés, des formulaires électroniques, des capteurs, etc.

3.Analyse des données de maintenance

Une fois les données collectées, il est nécessaire de les analyser pour identifier les tendances, les modèles et les opportunités d'amélioration. L'analyse des données peut être réalisée à l'aide d'outils de business intelligence, de techniques d'apprentissage automatique ou de statistiques. Cette analyse permet de détecter les causes profondes des pannes, d'optimiser les calendriers de maintenance, de prévoir les besoins en pièces détachées, etc.

4.Utilisation des données pour la prise de décision

Les données de maintenance collectées peuvent être utilisées pour prendre des décisions éclairées et orientées vers l'amélioration continue. Par exemple, les données peuvent aider à déterminer les priorités de maintenance, à optimiser les ressources, à mettre en œuvre des programmes de maintenance prédictive, à identifier les opportunités de réduction des coûts, etc. L'utilisation des données permet de maximiser l'efficacité et l'efficience des opérations de maintenance.

5.Feedback des données vers les opérations

Les données de maintenance doivent être communiquées aux parties prenantes concernées, notamment aux équipes opérationnelles et aux gestionnaires de maintenance. Cela permet aux équipes de prendre des mesures correctives, d'ajuster les processus, de fournir des rétroactions en temps réel et de faciliter l'amélioration continue. La communication des données de maintenance encourage également la responsabilisation des équipes et favorise une culture de l'amélioration continue.

6.Réévaluation régulière des KPI et des processus

Les KPI et les processus de maintenance doivent être réévalués régulièrement pour s'assurer qu'ils restent pertinents et alignés sur les objectifs de l'entreprise. Les évolutions technologiques, les changements organisationnels ou les modifications des exigences des clients peuvent nécessiter des ajustements des KPI et des processus de collecte

Collaboration entre les équipes de maintenance et les autres départements de l'entreprise

Dans la section sur les meilleures pratiques pour maximiser les avantages de la GMAO, la collaboration entre les équipes de maintenance et les autres départements de l'entreprise est un élément clé. Voici comment cette partie peut être détaillée sans répéter ce qui a déjà été mentionné dans cette conversation :

1.Identification des parties prenantes

Pour favoriser la collaboration, il est important d'identifier les parties prenantes clés au sein de l'entreprise. Cela peut inclure les équipes de production, les services d'ingénierie, les services des achats, les équipes de planification, etc. L'objectif est de comprendre les besoins et les attentes de chaque département afin de mieux aligner les objectifs et les activités de maintenance.

2.Communication régulière

Une communication régulière entre les équipes de maintenance et les autres départements est essentielle pour favoriser la collaboration. Des réunions périodiques, des échanges d'informations, des mises à jour sur les activités de maintenance en cours, etc., permettent de maintenir un flux d'informations ouvert et d'assurer une compréhension mutuelle des objectifs et des priorités.

3.Partage des informations

Les équipes de maintenance doivent partager les informations pertinentes avec les autres départements de l'entreprise. Cela peut inclure les données de maintenance, les rapports d'analyse, les plans de maintenance préventive, les calendriers d'intervention, etc. Le partage d'informations permet aux autres départements de mieux planifier leurs activités, d'anticiper les impacts potentiels des activités de maintenance et de prendre des décisions plus éclairées.

4.Collaboration dans la résolution des problèmes

Lorsqu'un problème survient, il est important d'encourager la collaboration entre les équipes de maintenance et les autres départements pour résoudre rapidement et efficacement le problème. Cela peut impliquer la mise en place de réunions d'équipe, l'analyse conjointe des causes profondes, l'élaboration de plans d'action communs, etc. La collaboration permet de tirer parti des connaissances et des compétences de chacun pour résoudre les problèmes de manière holistique.

5.Formation croisée

Une meilleure collaboration peut être favorisée en organisant des formations croisées entre les équipes de maintenance et les autres départements. Cela permet aux membres de chaque équipe de mieux comprendre les processus, les contraintes et les exigences des autres départements. La formation croisée facilite également le partage des meilleures pratiques et l'adoption de nouvelles approches pour optimiser les performances globales de l'entreprise.

6.Participation à des projets transversaux

La collaboration entre les équipes de maintenance et les autres départements peut être renforcée en encourageant leur participation à des projets transversaux. Par exemple, lors de l'implémentation d'un nouvel équipement ou d'un nouveau système, les équipes de maintenance peuvent apporter leur expertise pour garantir une intégration et une maintenance efficaces. La participation à des projets transversaux renforce les liens entre les départements et favorise une culture de collaboration et d'amélioration continue.

Suivi des indicateurs de performance clés pour évaluer l'efficacité de la GMAO

Dans la section sur les meilleures pratiques pour maximiser les avantages de la GMAO, le suivi des indicateurs de performance clés (KPI) est essentiel pour évaluer l'efficacité de la GMAO. Voici comment cette partie peut être détaillée sans répéter ce qui a déjà été mentionné dans cette conversation :

1.Sélection des KPI pertinents

La première étape consiste à sélectionner les KPI appropriés pour évaluer l'efficacité de la GMAO. Ces KPI peuvent varier en fonction des objectifs de l'entreprise, mais ils peuvent inclure des mesures telles que le taux de disponibilité des équipements, le temps moyen de réparation (MTTR), le taux de défaillance, les coûts de maintenance, etc. Il est important de choisir des KPI qui sont alignés sur les objectifs stratégiques de l'entreprise et qui fournissent une mesure claire de la performance de la GMAO.

2.Collecte régulière des données

Pour suivre les KPI, il est nécessaire de mettre en place un processus de collecte régulière des données pertinentes. Cela peut inclure la saisie des temps d'arrêt, des interventions de maintenance, des coûts associés, des données d'inventaire, etc. La GMAO peut faciliter cette collecte en fournissant des fonctionnalités de suivi automatisé, enregistrement des interventions, etc. Assurez-vous que les données collectées sont précises, complètes et mises à jour régulièrement pour une évaluation précise des KPI.

3.Analyse des KPI

Une fois les données collectées, il est important d'analyser les KPI pour évaluer l'efficacité de la GMAO. Cela peut être réalisé en comparant les résultats réels aux objectifs préétablis, en identifiant les écarts et en analysant les tendances au fil du temps. L'analyse des KPI permet de détecter les domaines qui nécessitent des améliorations, d'identifier les causes profondes des problèmes et de prendre des mesures correctives pour optimiser les performances.

4.Rapports réguliers

Les résultats de l'analyse des KPI doivent être communiqués régulièrement aux parties prenantes concernées. Cela peut inclure des rapports périodiques sur les performances de la GMAO, les tendances des KPI, les mesures prises pour améliorer les performances, etc. Les rapports permettent aux parties prenantes de suivre les progrès, d'identifier les succès et les défis, et de prendre des décisions éclairées pour optimiser l'utilisation de la GMAO.

5.Mesures d'amélioration continue

En utilisant les résultats des KPI, il est possible de mettre en place des mesures d'amélioration continue pour optimiser l'efficacité de la GMAO. Par exemple, si le MTTR est élevé, des actions peuvent être entreprises pour réduire les temps de réparation, telles que la formation supplémentaire des techniciens, l'amélioration des procédures de maintenance, l'optimisation des stocks de pièces détachées, etc. Les KPI servent de base pour identifier les opportunités d'amélioration et pour évaluer l'impact des initiatives mises en place.